Le infiltrazioni d’acqua, derivanti da eventi accidentali, da eventuali incorrettezze esecutive, da significativi cambiamenti intervenuti sulle falde freatiche e così via, possono coinvolgere i materiali più diversi quali calcestruzzo, murature piene di differente composizione, elementi rocciosi di conferimento ecc. Il manifestarsi delle infiltrazioni e, soprattutto, il loro perdurare, può essere fonte di considerevoli danni economici: inagibilità delle aeree interessate, danneggiamento di macchine operatrici, autovetture, suppellettili, arredi e così via.

Le resine poliuretaniche idroreattive SYNTECH H.A.G., che in pochi secondi catalizzano in virtù delle loro proprietà autoespandenti, sigillano ermeticamente le fessure, per sempre!

Solitamente l’intervento viene realizzato, salvo casi particolari, senza nessuna preparazione della fessura e le resine si trovano a perfetto agio anche in presenza di venute d’acqua in pressione, anche molto elevata. Si può intervenire sia dall’interno che dall’esterno del fabbricato, senza alcuna demolizione ne sbancamenti. Vista l’estrema rapidità della reazione idroespansiva delle resine SYNTECH H.A.G., è possibile verificare immediatamente l’efficacia dell’intervento di arresto dell’infiltrazione.

Iniettando solo la resina senza acceleratore di espansione (componete B), vista l’assenza di solventi, è possibile eseguire interventi anche in presenza di acqua potabile.

PULIZIA E SIGILLATURA DELLE LESIONI E DELLE SUPERFICI ADIACENTI

È sempre opportuno provvedere alla pulizia delle superfici interessate dalla fessura, dal vespaio o dal giunto da impermeabilizzare, specie ove le superfici stesse si presentino invase da muschi, calcare e imbrattate in genere.

La corretta pulizia con idropulitrice, con spazzola d’acciaio o di setole di plastica dura o con un normalissimo strofinaccio, a seconda dei casi, consente, fra l’altro, di mettere nella giusta evidenza posizione ed andamento della lesione e di trarne le conseguenti valutazioni di intervento. La necessità di sigillare preventivamente la fessura (per esempio, con prodotti a presa istantanea tipo OSMOCEM QUICK) dipende invece, dall’ampiezza della fessura stessa e dalla presenza di copiose fuoriuscite d’acqua.

ESECUZIONE DELLE PERFORAZIONI

I fori da iniezione passanti, possono essere praticati con differenti diametri, profondità ed angolazione.

In linea di massima, un foro standard, deve avere un diametro compreso fra 8 e 12 mm e deve essere praticato con un’angolazione di circa 45°, da una parte e dall’altra della fessura o del giunto (quinquonce).

La distanza fra ciascun foro d’iniezione ed il successivo, dipende dalla ampiezza della fessura: in genere varia fra 15 e 90 cm, mentre la distanza dei fori, rispetto alla fessura o al giunto, è in genere pari a 1/2 dello spessore della struttura e sempre variabile in relazione alla dimensione e importanza della struttura stessa (dighe, grandi muri di sostegno, rocce, ecc.).

I fori praticati, come sopra descritto, dovranno essere convenientemente depolverizzati con compressore d’aria o con estrattore d’aria manuale.

INSTALLAZIONE DEGLI INIETTORI

Svasare per alcuni centimetri i fori praticati, mediante il trapano dotato di una punta di 12 o 13 mm di diametro.

Installare gli iniettori a vite a testa piatta SYNTECH H.A.G. INIETTORE 120 o 170 (in base alle esigenze di cantiere), dotati di valvola di tenuta di non ritorno, a mano o mediante semplice percussione con martello e serrarli con chiave piatta del 10 o, in mancanza di questa, con chiave inglese, girando in senso orario sino a totale ”espansione” della sua parte in gomma e a fissaggio avvenuto al supporto.

Al fine di rimuovere dai fori la polvere e i detriti prodotti dall’azione del trapano e di assicurare la necessaria presenza di umidità o di acqua, ove mancante, provvedere ad una iniezione preliminare d’acqua, prevedendo la successiva pulizia del sistema pompante, con diluente tipo Nitro, al fine di evitare spiacevoli intasamenti del circuito pompante.

PREPARAZIONE DELLA MISCELA

Miscelare a fondo in un secchio, con idoneo tondino in legno o in ferro, il componente A della resina idrofila, idroespansiva SYNTECH H.A.G. FLEX o ECO (in base alle esigenze di cantiere) con la quantità prestabilita di attivatore/acceleratore di espansione (componente B). Il dosaggio consigliato, di 0,1 kg di componente B per 1 kg di componente A, può essere variato (aumento del componente B nella miscela) in relazione all’intensità e alla gravità dell’infiltrazione.

Questo possibile aumento, consente di regolare la velocità di reazione della resina idroespansiva con l’acqua.

La quantità di resina e attivatore da impiegare, di volta in volta, è quella che sicuramente si riuscirà ad iniettare in base al personale impiegato e alla difficoltà del cantiere, in ogni caso mai superiore a 2 – 3 kg.

FISSAGGIO DELL'INIETTORE CON IL TUBO DI MANDATA DELLA POMPA

Innestare, attraverso lo specifico accessorio a incastro SYNTECH H.A.G. CONNETTORE, il tubo di mandata della pompa, assicurandosi del perfetto “serraggio” della connessione tubo-iniettore prima di procedere con le iniezioni.

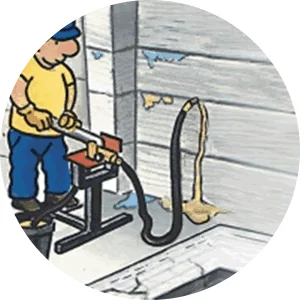

INIEZIONE DELLA RESINA IDROESPANSIVA

Dopo aver preparato opportunamente la miscela resinosa e innestato opportunamente il tubo di mandata della pompa, si procederà alle iniezioni con le seguenti modalità:

- Nel caso di fessure o giunti verticali si darà corso all’iniezione partendo dal primo iniettore installato dal basso verso l’alto: nel corso dell’iniezione si potrà notare che la resina allontanerà l’acqua presente nella fessura. Protrarre l’iniezione sino a quando la resina arriverà, fuoriuscendo, nei pressi dell’iniettore successivo o sino a che lo sforzo di pompaggio diventerà eccessivo.

- Azionare la valvola di scarico dell’aria introdotta durante il pompaggio e, solo dopo esserci accertati della completa fuoriuscita dell’aria stessa, staccare il tubo di collegamento della pompa dall’iniettore ripetendo l’operazione con il successivo. La pressione d’iniezione è variabile a seconda della profondità della fessura, dello spessore strutturale e delle condizioni di porosità o compattezza del materiale costituente la struttura. La quantità di resina idroespansiva necessaria varierà, a sua volta, in funzione delle caratteristiche citate (profondità, spessore ecc.). In situazioni standard (piccole fessurazioni, connessioni tra pareti e solette, giunti strutturali ecc.) il consumo di resina potrà aggirarsi intorno ad 1 kg/metro lineare.

RIMOZIONE DELLA RESINA FUORIUSCITA E ASPORTAZIONE DEGLI INIETTORI

La resina idroespansiva, fuoriuscita dalle fessure, dai giunti e dai vespai a fine delle iniezioni, può sviluppare, specialmente su supporti secchi, una notevole aderenza alle superfici.

La pulizia post-iniezione può richiedere, a volte, il ricorso ad un raschietto di metallo, per l’asportazione dei residui.

Gli iniettori installati potranno essere asportati dalle loro sedi mediante taglio con disco flessibile alla base dell’iniettore e successivo riempimento del foro, eventualmente risultante, con malta cementizia tixotropica REPAR TIX.

PULIZIA DELLA POMPA E DEGLI ACCESSORI

Immediatamente a seguito del completamento delle iniezioni, è necessario provvedere alla pulizia delle attrezzature che sono state in contatto con la resina idroespansiva, procedendo come segue:

- Aspirare con il tubo di pescaggio del diluente nitro e farlo circolare nella pompa fino a farlo uscire dal tubo di mandata.

Questa azione va ripetuta più volte fino a quando ogni residuo del fluido di processo sarà completamente fuoriuscito dalla pompa; farla poi girare a secco e quindi, se necessario, ripetere l’operazione. - Prima di collocare a rimessa la pompa pulita come sopra, far circolare nei circuiti lo specifico pulitore lubrificante SYNTECH H.A.G. CLEANER, in modo tale che la pompa resti a riposo correttamente lubrificata.

Pulire gli accessori utilizzati per le lavorazioni con gli stessi agenti di pulizia.

Nota Bene: I materiali di risulta dovranno essere smaltiti ottemperando le prescrizioni e le normative vigenti in materia.